Я заглянул в крупнейший зарубежный завод Intel | ENBLE

Посетил завод Intel | ENBLE

Редко можно увидеть, как гигант технологий открывает свои двери, чтобы показать, как он действительно работает. Но именно это имел в виду Intel, пригласив глобальную прессу и представителей СМИ посетить свои заводы в Малайзии. В рамках мероприятия Tech Tour 2023 этот производитель микросхем дал нам подробное представление о том, как именно производится центральный процессор. Я узнал многое, но прежде чем поделиться своим опытом, вот краткая информация о истории компании и ее планах на будущее в Малайзии.

Intel открыл свой первый зарубежный завод в Малайзии в 1972 году с общим числом сотрудников 100 человек. Сегодня в Пенанге и Кулиме находятся два крупных предприятия, занимающих площадь около 900 000 кв. футов с 15 000 сотрудниками.

В связи с растущими потребностями и для соответствия стратегии IDM 2.0 Intel уже расширяет площадь своих предприятий. В настоящее время строится новый современный упаковочный цех Pelican и испытательно-сортировочное предприятие Falcon, которые должны быть введены в эксплуатацию в ближайшие два года. Компания также предвидит общую площадь зданий в 7 миллионов квадратных футов, включая более 2 миллионов кв. футов производственного пространства, распределенного по 16 зданиям в будущем.

Посещение Intel в Малайзии

Тур был разделен на два дня, во время которых мы сначала посетили предприятие по сборке и испытаниям в Пенанге (PGAT). Именно здесь собираются, проверяются и тестируются кремниевые кристаллы на наличие ошибок. Но именно на предприятии в Кулиме начинается настоящая магия. Intel Kulim Die Sort Die Prep или KMDSDP – это современное предприятие для обработки кремниевых подложек, сырья, из которого изготавливаются лучшие процессоры.

Это предприятие принимает кремниевые подложки из фабрик-изготовителей, проводит процессы подготовки подложек и далее классифицирует их для упаковки и испытаний на различных предприятиях сборки и тестирования Intel по всему миру. Предприятие KMDSDP расположено на материке, в отличие от предприятия в Пенанге, которое находится на острове, что означало более длительную поездку на автобусе через великолепный мост над морем.

- Что такое Thunderbolt 5? | ENBLE

- Генеративный искусственный интеллект для Photoshop уже здесь, и теп...

- Этот опасный новый вредоносный код Mac крадет информацию о вашей кр...

Когда мы прибыли в Кулим, нам дали краткую информацию и попросили надеть специальные комбинезоны «кроличьи костюмы» с дополнительной головной уборкой и защитой бороды, прежде чем мы смогли войти. Это было необходимо, так как производственные зоны должны быть защищены от пыли. Конечно же, это также означало, что нам не разрешалось брать внутрь ничего, включая телефоны, камеры или другое записывающее оборудование.

Подготовка подложек, сортировка подложек

Предприятие KMDSDP отвечает за две основные операции – подготовку подложек и их сортировку. На этапе подготовки подложек полные подложки диаметром 300 мм поступают из фабрик-изготовителей и крепятся на гибкий миларовый лист. Это полупрозрачные листы, которые необходимы, чтобы каждый кристалл оставался на месте после его разрезания и отделения.

В зависимости от типа процессора эти листы подложек проходят несколько процессов, включая шлифовку, лазерную разметку и механическое разрезание для создания отдельных чипов. Затем, с помощью особой комбинации вакуума и УФ-света, чипы отделяются от милара. Эти отдельные чипы затем помещаются в лотки с помощью роботизированных рук и укладываются в более крупные пластиковые коробки, прежде чем их отправляют на следующую операцию сортировки.

Затем каждый из этих чипов проходит тестирование для выявления дефектов и одновременно сортируется. Для этого Intel использует огромные модули сортировки, размером с автобус, имеющие в сумме 20 отдельных испытательных ячеек. Каждая испытательная ячейка весит примерно 1000 фунтов, и для маневрирования ими есть специально разработанный механизм подъема, который парит над полом, используя воздушную подушку, подобно судну на воздушной подушке. Было почти волшебно перемещать этот гигантский транспорт с помощью одной руки.

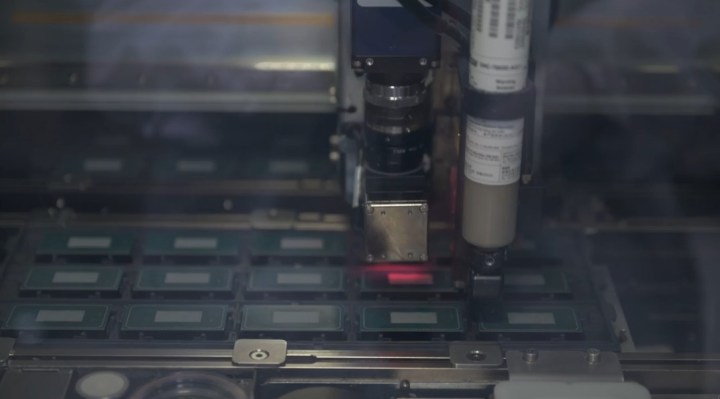

Лотки загружаются с одного конца и затем распределяются между различными испытательными ячейками. Поскольку каждая испытательная ячейка работает независимо, работники могут получить доступ к испытательной ячейке из модуля сортировки для обслуживания. Каждый чип тестируется с использованием карты зонда, оснащенной тысячами тонких игл, тоньше человеческого волоса, которые соединяются с интегральной схемой внутри испытательного оборудования. Эта карта зонда измеряет электрические характеристики чиповых схем для оценки надежности и выявления дефектов. Весь процесс тестирования осуществляется автоматически, пока работник следит за всем процессом с помощью различных мониторов.

Также были некоторые особые автоматизированные управляемые транспортные средства (AGV), которые привлекли внимание всех, в основном благодаря своему тону, похожему на мороженую фургонетку. Их основная задача – обрабатывать перемещение партий между складскими помещениями и испытательным оборудованием. Они требуют почти нулевого вмешательства человека и плавают по объекту по специальным путям.

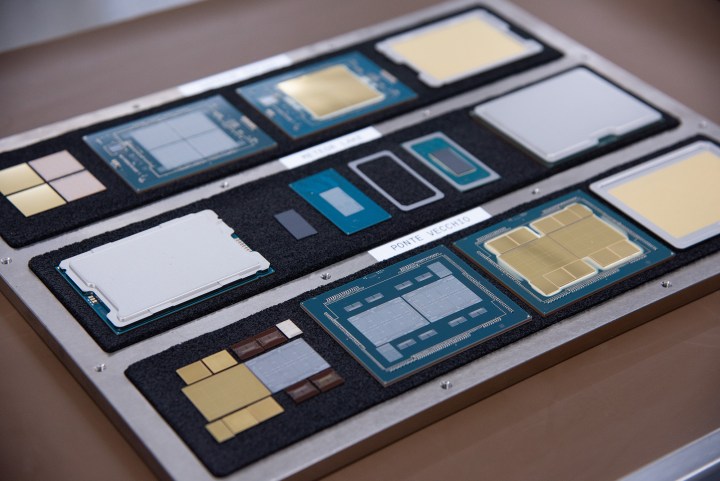

После завершения процесса тестирования и характеристики лотки возвращаются в область, где вафля была разрезана на отдельные чипы. Чипы, не прошедшие этап тестирования, собираются отдельно и либо утилизируются, либо подлежат переработке. Лотки с чипами, успешно прошедшими все испытания, сортируются и присваиваются определенному SKU (Core i9, Core i7 и т. д.). Каждый чип извлекается из лотка и запечатывается между двумя слоями пленки, которые затем наматываются на катушку, чтобы их можно было транспортировать в сборочно-тестовые центры, расположенные по всему миру, для дальнейшей обработки.

Переходим к сборке и тестированию

Следующая часть экскурсии включала посещение центра сборки и испытаний (PGAT) в Пинанге, который находится на острове Пинанг. В этом производственном центре осуществляется сборка и тестирование различных чипов миллионами каждый день. Практически все катушки поступают в этот центр, а затем каждый кристалл удаляется, упаковывается и тестируется, прежде чем они будут готовы попасть в магазины.

Процесс сборки и испытаний в PGAT состоит из шести ключевых этапов. Все начинается с процесса прикрепления чипа, где кристалл или чип прикрепляется к подложке – базовому материалу ЦПУ. Это делается с использованием процесса связывания чипа с лицом к лицу (F2F) Foveros, который был впервые представлен в 2019 году. Процесс требует высокой точности, поскольку любые неполадки могут причинить серьезный ущерб чипу. Дополнительный слой эпоксидного подлива равномерно наносится для удаления микроскопических зазоров между кристаллом и подложкой.

Следующий шаг – прикрепить интегрированный тепловыделитель (IHS) или крышку ЦПУ. Это помогает эффективному отводу тепла в системах конечного пользователя. Сначала машина наносит определенное количество теплопроводящего материала на кристалл, а затем клей, чтобы можно было установить крышку IHS. Теперь у нас есть готовый продукт, готовый к работе. Но перед этим он должен пройти через несколько строгих испытаний.

После того, как ЦПУ готов, ему необходимо пройти через различные тесты, чтобы убедиться, что продукт работает, как задумано. Это делается в Лаборатории дизайна и разработки на PG16 в Пенанге.

Сначала проводится испытание на выжигание, во время которого Intel подвергает чипы высоким температурам и напряжениям, чтобы выявить и устранить любые дефекты. Чипы, успешно прошедшие это испытание, затем проходят электрическое тестирование, включающее проверку всех электрических трасс, а также функциональность. Наконец, чипы должны пройти тестирование PPV, которое предназначено для проверки скрининга продукта платформы для подтверждения функциональности в реальных компьютерных системах клиентов, работающих под управлением Windows, Linux или других операционных систем. По сути, это процесс, имитирующий среду клиента и дополнительно тестирующий различные аспекты, такие как память, линии PCIe и т. д.

Завершающим этапом тура было посещение Системной интеграции и производственных услуг (SIMS), специального завода, который производит оборудование для тестирования и проверки ЦПУ во время их производства. Этот цех не только производит испытательное оборудование для Intel в Малайзии, но также поставляет его в различные другие заводы Intel по всему миру.

У нас была возможность ознакомиться с некоторым испытательным оборудованием, включая тестер высокой плотности выжигания (HDBI), тестер высокой плотности модулярности (HDMT) и тестер системного уровня (SLT). Тестер HDBI используется для проведения испытаний на выжигание при высокой температуре и напряжении на ЦПУ Intel, а HDMT обеспечивает возможность проведения классового или финального тестирования. Intel говорит, что этот тестер используется в их заводах и лабораториях для разработки новых продуктов и производства ЦПУ. Наконец, SLT используется для подтверждения того, что продукты Intel будут функционировать в среде, подобной клиентской. Каждый тестер разработан с учетом особенностей и точных требований ЦПУ, обеспечивая достаточное покрытие тестами и поддержку качества продукта.

Беспрецедентный опыт

Весь опыт наблюдения и понимания процесса производства ЦПУ был действительно беспрецедентным. Я был впечатлен огромным масштабом операций и сложностями, связанными с производством единичного изделия. Вся производственная база функционирует как хорошо смазанная машина, но она опирается на различные сложности и неутомимое усилие сотрудников компании.

Перемещаясь по различным секциям производственных объектов, я не только получил более глубокое понимание того, как компания создает свои продукты высшего класса, но и получил ясное представление о будущем Intel. Его обязательство внедрить пять узлов в ближайшие четыре года может показаться маркетинговой стратегией, но оно кажется вполне осуществимым, особенно учитывая впечатляющие возможности его производственных объектов. Эти заводы также обеспечивают выполнение компанией своей стратегии IDM 2.0 в области производства, инноваций и лидерства в продукции.

Однако важно признать, что Intel не имеет простого пути к успеху. Существует сильная конкуренция со стороны конкурентов, таких как AMD и других производителей чипов, и только время покажет, сможет ли Team Blue сохранить свое лидерство в отрасли.

Пока что мы ожидаем, что Intel выпустит новые мобильные чипсеты в конце этого года под названием 14-го поколения “Meteor Lake”. Ожидается, что это будет важный этап для компании, так как она будет использовать процесс Intel 4, что сделает ее первой линейкой чипов, использующих технологию 7нм. Сразу после этого есть слухи о том, что следующее поколение настольных процессоров также будет представлено в виде обновления текущей линейки 13-го поколения “Raptor Lake”.